Gemelos digitales e IoT en la industria alimentaria | Eficiencia, control y resultados reales

En este artículo analizamos cómo los gemelos digitales en la industria alimentaria, combinados con sistemas IoT e inteligencia artificial, están mejorando de forma medible la eficiencia, la calidad y la sostenibilidad en plantas de producción. Este caso real demuestra cómo la digitalización y la analítica avanzada pueden transformar la operación diaria, reforzar la cultura de datos y preparar el camino hacia un control adaptativo de próxima generación.

Gemelos digitales en la industria alimentaria: qué son, cómo funcionan y por qué importan

La industria alimentaria vive una transformación profunda impulsada por la digitalización. Dentro de este cambio, los gemelos digitales y los sistemas IoT en la nube destacan por su capacidad para convertir procesos industriales complejos en entornos más controlados, eficientes y adaptables.

Un gemelo digital es una réplica virtual de una planta, línea de producción o equipo. En este caso, se ha desarrollado un modelo 3D interactivo de una planta de extracción de proteína de soja, conectado en tiempo real a los datos de operación y enriquecido con algoritmos de inteligencia artificial. Gracias a ello, el operario puede “ver” el proceso como si estuviera dentro de la instalación, con predicciones de calidad, eficiencia y consumo energético disponibles al instante.

Un sistema de optimización dual basado en IoT e IA

El sistema integra dos enfoques coordinados de optimización:

1. Optimización en tiempo real

El gemelo digital analiza de forma continua los datos de los sensores IoT y recomienda ajustes inmediatos (velocidades, tiempos, temperaturas). El resultado: niveles de proteína estables y menor consumo energético.

2. Optimización a posteriori

Tras cada ciclo, el análisis de datos históricos permite identificar patrones, reajustar los modelos automáticamente y mejorar el rendimiento a largo plazo.

Esta combinación cierra el ciclo completo de mejora continua —planificar, ejecutar, analizar, aprender y volver a planificar—, un pilar fundamental de la Industria 4.0.

Resultados medibles en planta

Los resultados en planta muestran mejoras concretas en indicadores clave (KPIs):

- +3–5% de eficiencia en la extracción de proteína, aprovechando mejor la materia prima.

- Mayor consistencia del producto final, reduciendo a la mitad la variabilidad histórica del porcentaje de proteína..

- Optimización energética, evitando consumos innecesarios sin reducir calidad.

- Menos mermas, gracias a un mejor aprovechamiento de sólidos y nutrientes..

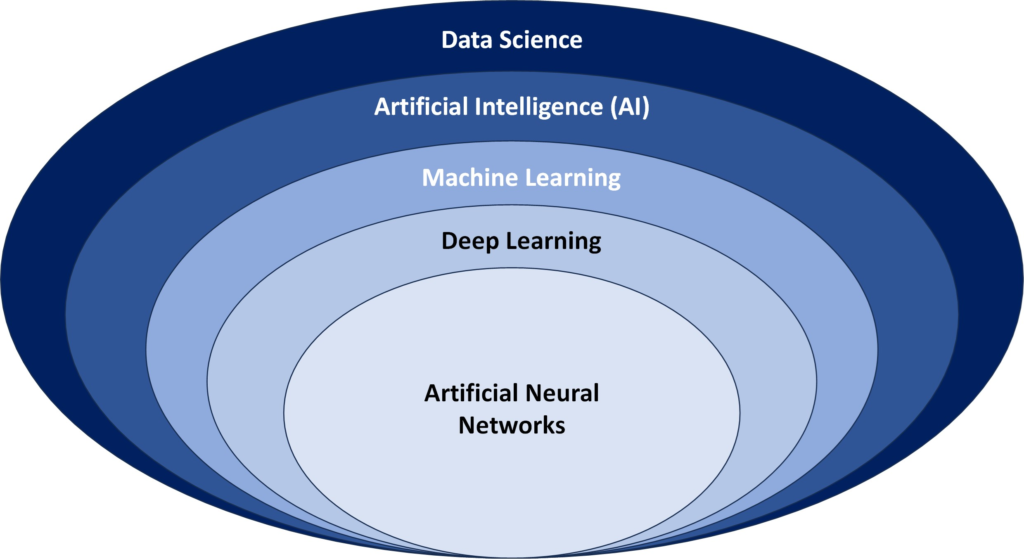

Además, el sistema está preparado para escalar. Su arquitectura modular, basada en microservicios e interoperabilidad, permite incorporar nuevas líneas de producción, más sensores IoT y algoritmos avanzados como series temporales o redes neuronales de mayor profundidad.

Más allá de los datos: cultura, adopción y confianza

Más allá de las cifras, la introducción de gemelos digitales en la industria alimentaria impulsa una cultura de datos más sólida. Al traducir modelos complejos en visualizaciones claras y contextualizadas, los equipos ganan confianza en la analítica avanzada y se preparan para adoptar sistemas de control inteligentes.

Conclusión

La unión entre gemelos digitales, IoT industrial e inteligencia artificial no solo mejora la eficiencia y la sostenibilidad, sino que abre la puerta a un futuro donde las fábricas alimentarias puedan predecir, adaptarse y optimizarse de forma autónoma.

También te puede interesar lo siguiente

Gemelo Digital Industrial: Optimización Inteligente en la Industria 4.0

En CIVIR estamos encantados de compartir que hemos obtenido la certificación ISO 20000

ISO 9001: Un paso más hacia la mejora operativa en CIVIR

En CIVIR estamos encantados de compartir que hemos obtenido la certificación ISO 20000

La tecnología al servicio de la calidad: Certificación ISO 20000

En CIVIR estamos encantados de compartir que hemos obtenido la certificación ISO 20000